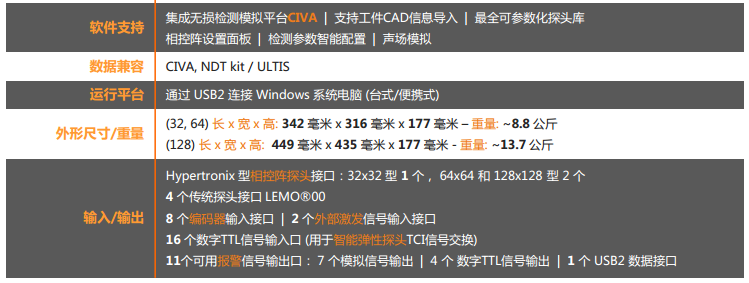

| 型號: | - |

|---|---|

| 品牌: | - |

| 原產地: | 法國 |

| 類別: | 電子、電力 / 儀器、儀表 / 分析儀器 |

| 標籤︰ | 相控陣探傷 , 相控陣檢測 , 復材R角檢測 |

| 單價: |

-

|

| 最少訂量: | - |

| 最後上線︰2016/12/07 |

MULTIX

為全平行系統,允許所有通道同時工作, M2M 的主流產品。實現高速信號多路平行處理,優化檢測速度,讓掃描法則更靈活。能對二維矩陣探頭進行更好的操控。

| 通道配置: | 32x32, 64x64, 128x128 |

| 適用領域: | 研究機構及工業在離線檢測 |

| 主要特點: | 集成SAUL技術 |

| 2x並行數據處理 | |

| 其他技術: | DDF, TCI, FMC, TOFT |

M2M研發出的SAUL技術通過對脈衝延遲的實時控制,能夠使其發射的入射波陣面與待檢工件的複雜表面(內外彎角)平行。這樣以來我們能夠將工件表面幾何形狀對檢測的結果的影響降到最低。利用此技術,我們能夠使用同一個相控陣探頭對一個表面複雜的工件的平面部分,內外彎角部分進行無盲區檢測。結合全自動化掃查裝置,此技術大大的提高複雜工件的檢測效率。

此技術基於對表面波波型的迭代處理技術,系統自動計算出工件當前表面幾何形狀,然後根據此結果對延遲法則進行實時的計算。如此以來,檢測時我們無需預先知道工件表面的幾何狀況便能發出自動與此面契合的波陣面。此技術在航空復合材料的檢測中優勢體現的尤為突出。

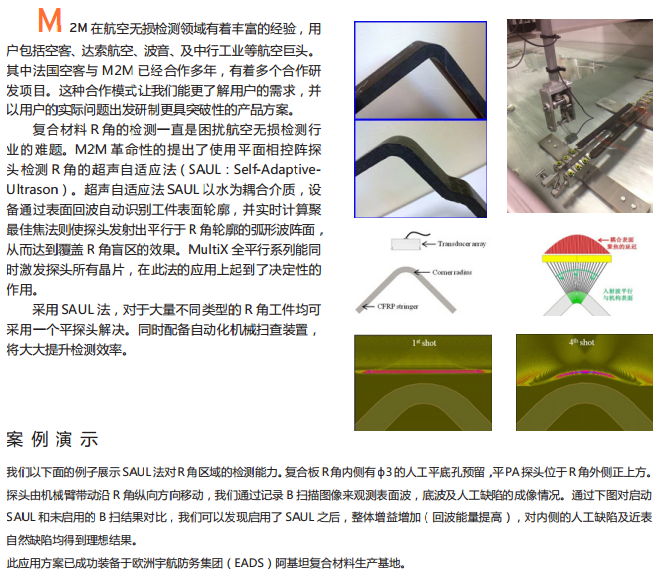

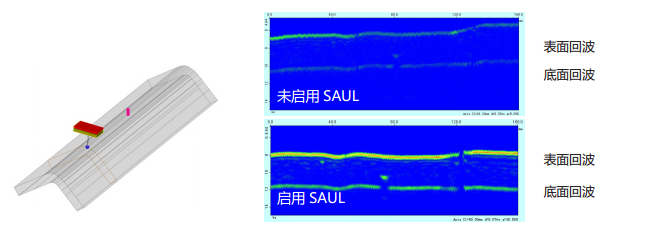

我們通過下圖來對SAUL技術的一般原理做一個簡單的介紹。如下圖左所示,一個平麵線型相控陣探頭被設置於一個復合材料工件R角區域的上方。目的是使用水浸法對R角區域進行有效的檢測。

第一步,探頭髮出一與探頭表面平行的平面波。每個單元晶片將同時對表面反射波進行接收,獲得的B掃圖如下圖中。我們可以觀察到受結構弧形表面的影響聲波的能量從中間向兩邊逐次降低,信號之間的相應時間差也真實的反映了結構的幾何外形。但是由於受表面外形影響,此平面波在大部分區域聲波相對於工件表面是斜入射,能滲透進工件內部的能量相對較少,底面波響應很弱。我們很難對工件內部的缺陷進行有效的檢測。

第二步,將是對第一步採集到的數據進行實時的處理,通過分析表面波相應的時間來計算出工件的幾何外形,此計算結果可用來算出新的發射與接收的延遲法則,依此法則探頭進行新一次信號發射,產生出能更接近平行與工件表面的波陣面。通過三到四次迭代,我們便可得到非常理想的結果。如上圖右所示,通過四次迭代之後,我們得到的B掃圖表面波響應已接近一條直線,說明聲波是平行與工件表面入射的。而且相對圖中第一次響應,表面波響應能量更高,分布更均勻;底面波也比第一次相應更明顯。下次在實施SAUL迭代過程中,探頭髮射的聲場的模擬。我們可以觀察到得到的波陣面一次次的更加接近工件的幾何外形。

此法對其他類型的曲面也同樣適用,如下圖:

SAUL算法已被成功植入 M2M 的 MultiX 系列系統,所有的迭代計算都在電子芯片中實時完成,在完成100%無盲區檢測的同時也保障了工業檢測的高效率。通過與加拿大自動化檢測集成商 Mecnov 的合作此技術已經成功被運用到EADS的復合材料生產基地的工業檢測中。在未來此技術還有望擴展到其他領域的無損檢測中,比如渦輪機的葉片或其他有不規則表面的金屬工件。

SAUL 應用

通過實施SAUL表面契合法,使平面探頭能夠實時產生與工件局部曲面相對平行的波陣面。一個擁有平面及內外彎角的工件 (如下圖) 能完全被一個平麵線型相控陣探頭完全檢測。我們無需去關心工件的幾何尺寸,通過一系列高速實時的迭代計算,SAUL可以智能地學習工件外表面尺寸。通過對表面的學習,讓系統能夠對晶片施加準確的延遲法則,從而產生能完全契合工件表面的波陣面。如下圖所示,SAUL技術與自動化機械設備的搭配,讓大量擁有複雜外形的航空復合材料檢測更加可靠,更加高效。同時由於SAUL技術能夠自我補償契合的不足,所以此法對機械設備的精度要求也隨之降低,從而更進一步降低了工業成本。

航空復合材料複雜幾何外形及SAUL掃查方案