| 型號: | HG |

|---|---|

| 品牌: | 常州乾燥 |

| 原產地: | 中國 |

| 類別: | 工業設備 / 通用機械 / 乾燥設備 |

| 標籤︰ | 焦化廢水滾筒刮板 , 化工廢水干化處理 , 廢水刮板干化裝置 |

| 單價: |

¥300000

/ 件

|

| 最少訂量: | 2 件 |

| 即時通訊: | 最後上線︰2024/02/24 |

對焦化廢水濃鹽水的濃縮減量及近零排放工藝進行說明,主要從水質特點開始對濃鹽水預處理單元、膜集成濃縮減量單元及高濃鹽水資源化單元的工藝選擇和工藝分別進行說明。預處理單元的關鍵為去除COD和F-的處理工藝及工藝組合,膜集成濃縮減量單元的關鍵為使用分鹽納濾膜將濃鹽水為以氯化鈉和硫酸鈉為主要成分的濃鹽水,然後用膜法/熱法分別進行濃縮以降低後續高濃鹽水的處理量,減少投資。高濃鹽水的資源化分別對蒸發結晶/冷凍結晶乾燥工藝生產硫酸鈉和氯化鈉的方法、利用雙極膜生產鹽酸/硫酸和氫氧化鈉、將氯化鈉溶液和硫酸鈉溶液做為原料生產應用更廣、價值更高產品的方法進行說明.

隨着廢水資源化的要求越來越高,針對焦化廢水的水質特點,目前有廣氾應用前途的工藝為分鹽工藝,通常採用分鹽納濾膜分為一價氯化鈉和二價硫酸鈉,分鹽后濃淡水側分別濃縮,濃縮后的高濃鹽水進一步資源化。整體工藝為預處理+膜集成濃縮+高濃鹽水資源化。

本公司是專業生產焦化廢水滾筒刮板乾燥機,煤化工廢水干化處理設備,焦化廢水刮板干化裝置等乾燥設備專業廠家。

公司有着雄厚的技術實力,集科研、生產為一體的現代化科技型企業。我公司本着“科技創新,以人為本,誠信合作”的企業宗旨,以嚴謹的企業管理體系、科學規範的設計要求、精湛的製作技術、嚴格按照“GMP”的行業標準為新老客戶設計製造出的各種規格的產品,公司以“優質的產品質量、完善的售后服務、合理的價格”倍受新老客戶的讚譽。1詳3細6咨1詢6聯1系1方2式9顧8先8生!

一、焦化廢水滾筒刮板乾燥機,煤化工廢水干化處理設備,焦化廢水刮板干化裝置概況:

HG系列滾筒式乾燥機的工作原理是焦化廢水和煤化工廢水在水蒸汽或其他熱載體加熱的滾筒表面形成薄膜,滾筒轉一圈的過程中便被乾燥完畢,用刮刀把產品刮下來,露出的滾筒表面再次與原料接觸並形成薄膜進行乾燥。

(1)以蒸汽為熱源,受熱面積大,熱效率高,加熱均勻。(2)乾燥速率大,筒壁上濕料膜的傳熱與傳質過程由里向外方向一致,溫度梯大,使料膜表面保持較高的蒸發溫度。(3)乾燥時間短,約10-15S,適合熱敏性物料。(4)操作簡便,維修方便。

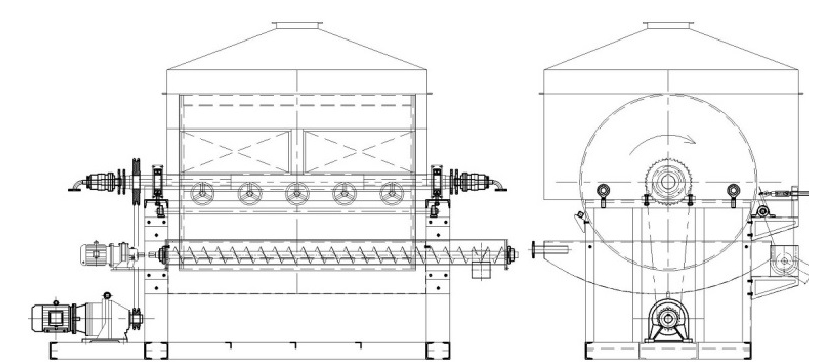

HG系列滾筒式乾燥機,由主滾筒、機架、加料裝置(上部加料或下部浸料)、驅動機構、螺旋送料裝置、吸塵裝置、刮刀裝置等部件組成

滾筒刮板乾燥機是一種液體或漿料的成型乾燥設備,它可以將高溫飽和鹽溶液冷卻結晶形成固體片狀,也可以將漿料加熱乾燥成固體片狀。它通過圓筒壁進行冷卻或加熱,傳熱效率高,是連續化生產流水線中結晶成型的理想設備。該機結構緊湊、操作簡便。

二、焦化廢水滾筒刮板乾燥機,煤化工廢水干化處理設備,焦化廢水刮板干化裝置工藝特點說明:

供料及布料系統設計

由供料泵、料液槽、溢流管和相關閥組等裝置組成。

原料液經過濾等前工序處理后通過供料泵(離心或轉子泵)輸送至料液槽。

料液槽設計在滾筒底部,特殊設計的蝶形結構匹配筒體浸液深度能保証筒體轉動形成液膜的厚度。料液槽設有溢流管,有效防止料液槽料液過多時候溢出槽內。在槽內可根據物料乾燥要求設置盤管加熱或冷卻料液,以保証料液的濃度和粘度。為方便清洗,料液槽底部設置排污口,便於用戶在停機和檢修時候清洗筒體和槽體。

我公司的液膜厚度控制技術具有運行可靠,波動小的特點,特別是在高濃度高粘度物料滾筒刮板乾燥系統工況中優勢突出。

乾燥筒體設計

在滾筒刮板乾燥設備核心設計部分的滾筒設計上吸取了國外設計理念,使筒體結構性能不斷優化創新,大大提高了運行穩定性和乾燥效率。

筒體卷制焊接結構,整體消除應力處理,確保使用中不發生熱變形;同時根據使用工況惡劣性質,軸頭可採用熱套結構,比焊接結構大大提高使用壽命;並配備特種設備壓力容器合格証。設計蒸汽壓力可達0.88MPa,動平衡G4級以上。筒體表面採用鍍硬鉻工藝(0.1mm),硬度可達HRC65,用鉻的特性提高零件的硬度、耐磨、耐溫和耐蝕等性能。表面粗糙度可達鏡面,且筒面跳動0.05mm以內。

鍍鉻工藝流程:

檢驗—— 除油 ——水洗—— 反極 ——鍍鉻—— 水洗—— 檢驗

導熱油系統設計

由旋轉接頭、金屬軟管和相關閥組等裝置組成。

旋轉接頭是一種旋轉的機械密封裝置,是為固定管路和旋轉滾筒輸送和排除熱傳導介質。在滾筒刮板乾燥系統中應用旋轉接頭的熱傳導介質包括蒸汽,水,導熱油,冷卻液。我公司採用的旋轉接頭動密封的組件都是經過機械加工過,包括:密封環、外管球面、底蓋等。動密封在工作時密封環是不與外殼體接觸的,而是浮動在底蓋和外殼體組成的空間之中的。旋轉接頭具有結構簡單、維護方便、可靠性高、耐高溫等特點。

金屬軟管整體採用不鏽鋼材料製成,具有較強的耐腐蝕性能,內部管體採用日本進口並經過光整退火后,使金屬軟管具有良好的柔韌性和耐折強度。體其截面形狀為“Ω”型,比一般“U”型更具有優越的伸縮性能,和補償性能,且使用壽命提高更多。軟管兩端的連接配備了各種借口形式,可更方便的適應各種設備的不同使用要求。

刮刀系統設計

由支架、刮刀片夾具、刮刀片、加泄壓裝置、軸承和擺動裝置組成。

支架設計中確定刮刀體的重心位置,重心應位於轉動支點和刮刀與筒面接觸線的中間,避免重心落在轉動支點上,保証1/3~1/2的線壓力由刮刀自重產生。

刮刀片夾具具有可調整性,保証足夠的剛度和自身的密封性。能快速方便地裝入和拆除。除了剛性夾具,我公司在酵母烘乾設備中引進了柔性夾具,當調整后,若負荷發生變化可自動補償筒體表面狀態變化和撓曲變化。

刮刀片的設計特點:

a)刮刀片的材質與筒體表面材質匹配;

b)刮刀片相對於筒體的安裝角度準確;

c)刮刀刃與筒體的橫幅表面嚴密接觸;

刮刀材質應選擇稍低於乾燥筒體表面硬度的合金結構鋼。刮刀材料硬度過高會損坏筒體,太低則刀刃容易卷口。選用硬度合適的合金結構鋼做刮刀材料(外形尺寸定製)。此刮刀使用后筒體表面粘附、灼焦的物料不但能均勻地剷除,而且刮刀使用壽命長,筒體表面沒有刮痕和磨損。筒體與刮刀的組角為18°~24°,該組角測定法如下:用一把角尺將其底座平面與刮刀平面重合,以直尺測接觸點和圓周構成的切線(注意對準切線,並要求直尺兩端與筒體圓周等距離,此角即為實測之組角),根據工藝規定的線壓力要求核算。目前,我們的刮刀系統均採用整把刀刀片,這對筒體表面的跳動率高求相當嚴格,但整刀設計相對於傳動的分段多刀設計能避免刮料不均勻和刮料死角。

擺動刮刀裝置替代傳動的固定式刮刀裝置,使刮刀沿筒體表面做橫嚮往復擺動,刮刀與筒體表面產生產生橫向剪力,可防止臟物積聚,以保証刮刀和筒面的清潔。 尾氣系統設計

由於蒸發水量較多,因此需配強制排濕系統,滾筒上方配套排風罩,採用風機將濕氣強制排出室外,保証室內操作環境(用戶自備)。

控制系統

控制系統採用集中控制,傳動電機變頻調速控制筒體轉速。

三、焦化廢水滾筒刮板乾燥機,煤化工廢水干化處理設備,焦化廢水刮板干化裝置操作規程:

使用本機前應先通讀全部使用說明書,然後再開機操作。

開機 :

⑴ 首先檢查電機減速齒輪箱是否有油,電線是否連接可靠。

⑵ 管路是否連接可靠。

⑶ 料槽內是否清潔無雜物。

⑷ 蒸汽(導熱油)管路是否連接牢靠。

以上檢查完畢,然後打開總電源,開機操作控制面板上的按鈕。檢查各點電機轉向是否正確。

⑴ 打開控制櫃內的總電源開關,按面板上總電源按鈕。

⑵ 按滾筒乾燥機主電機按鈕,聽電機運行聲及滾筒運轉是否平穩、正常。注意在開啟轉動電機前要讓刮刀脫離滾筒

⑶ 打開蒸汽閥門到設定壓力(≤0.6Mpa)。預熱滾筒2~3h,使滾筒整體熱漲均勻后再開啟排風罩及加料槽的蒸汽加熱閥( ≤0.2Mpa)。

⑷ 將刮刀慢慢靠上筒體,根據間歇調節微調螺栓,使刮刀緊貼筒體,但又不傷筒體表面。

⑸打開排濕風機,同時打開漿料進料閥,控制下料速度。

打開濺料轉軸,調節轉速至均勻布料。

⑹ 根據沾料情況再一次調節刮刀的壓緊力度,使滾筒表面的物料能夠順利剷落,但是也不要太緊而損傷滾筒面。

(7)開啟出料絞籠及下料關風機。

(8)檢查滾筒端面刮料是否乾淨。檢查料液位是否正常,並根據液位調整進料量。

關機:

⑴ 首先關掉漿料下料閥。

⑵ 關掉各蒸汽進口閥。

⑶ 關掉濺料器 。

(4)當滾筒表面物料被刮乾淨后關主電機電源,關排風機及出料絞籠及下料關風機。

(5) 現場清掃。

四、工業廢水滾筒刮板乾燥機,化工廢液烘乾處理設備,化工廢水乾燥設備圖片: